INHALT

Transportkisten-Upcycling in der zweiten Runde

Lange schon liebäugle ich mit einem gepolsterten Fußhocker als Ums-Eck-Verlängerung meiner Couch. Einen passenden Hocker hätte ich sogar gefunden, doch dann hatte ich auf einmal Bedenken hinsichtlich seiner Funktionalität. Erstens: ich kann da guten Gewissens keine Besucher drauf Platz nehmen lassen, denn wo sollen die sich anlehnen? Sie sitzen dann, im wahrsten Sinne des Wortes, wie auf Besuch. Sehr ungastlich!

Besser wäre da sicherlich eine kurze Recamiere, ein rechteckiger Hocker mit Lehne sozusagen. Aber, zweitens, das ist doch eine ziemliche Platzverschwendung. Fazit: eine Recamiere mit Stauraum muss her! Doch leider ist hierzulande Derartiges nicht zu bekommen. Somit wurde es Zeit für Teil 2 meiner Upcycling-Saga, bei dem auch alte Werkstattbestände von meinem Opa und sogar Überreste der Stuhlrestaurierung ins Upcycling mit einbezogen werden …

Deutschland – absolutes Recamieren-Brachland

Es ist wirklich kaum zu glauben, aber das, was mir vorschwebte, ist in Deutschland einfach nicht erhältlich. Dabei wäre ich sogar einen Kompromiss eingegangen und hätte auf den Stauraum verzichtet. Ja, in Großbritannien, da war einiges zu finden, was mir gefallen hätte, doch so ein Teil nach Deutschland liefern zu lassen, das hätte ein Vermögen gekostet. Auch auf dem US-Markt wäre etwas nach meinem Geschmack dabeigewesen, doch auch hier schossen die Kosten aufgrund des Transports in Höhen, die ich nicht zu zahlen bereit war.

Was also tun? Tja, es bleibt wohl nur das Selbstmachen. Holz habe ich ja noch von der gekaperten Transportkiste übrig, doch es muss exakt geschreinert und anschließend dann auch noch exakter gepolstert werden, wenn es mich zufriedenstellen soll. Ob das Upcycling-Projekt nicht doch ein Nümmerchen zu groß für mich ist? Ich probier’s einfach …

Entwurfsphase – der Weg zum idealen Möbelstück?

Im Prinzip weiß ich also, was ich will: ein Möbel, dessen Sitzfläche in etwa so hoch ist wie die des Sofas, das mindestens eine Lehne besitzt, über ein Stauraumangebot verfügt, von gefälligen Proportionen ist – und dessen Schwierigkeitsniveau, die Fertigung betreffend, so niedrig liegt, dass ich mir das zutraue. Da ich so etwas aber noch nie gebaut habe, bleibt mir nichts anderes, als mich vorab gründlich zu informieren, mehrere Modelle am Computer in Originalgröße zu entwerfen – und Selbstvertrauen zu beweisen…

Ich beginne mit einer Bilder-Sammlung von entsprechenden Möbeln, die mir formtechnisch zusagen, kombiniere anschließend Elemente verschiedener Sessel und Recamieren, Kürze hier und verlängere da, nehme dort einen Schwung raus und ergänze dafür an anderer Stelle eine Zierleiste. Als ich endlich zufrieden bin, ziehe ich mir unzählige Tutorials rein: wie mache ich Chesterfield-Tufting, wie baue ich eine Armlehne. Dabei leistet mal wieder pinterest unschätzbare Dienste – unglaublich, aber hier gibt’s nix, was es nicht zu finden gäbe. Und eben auch solche Beiträge, wie maßgeschneidert für meine Wissenslücken. Danke, ihr pinterestler!

Und jetzt wird mir plötzlich Angst vor der eigenen Courage

Angst, weil ich Einkaufsliste schreibe und das Ganze so konkret wird. Wenn ich das alles kaufe, dann muss ich’s tun, dann komm ich nicht mehr raus aus der Nummer! Ich fasse mir ein Herz und mach es einfach, ich besorge die Dinge auf meiner Liste, sofern ich sie in unserem Kellerfundus (auch das ist ne Art Upcycling) nicht finde.

Das ist all das Material, das ich benötigen werde (Kellerfundus-Upcycling inklusive):

Grundkorpus

9 Bretter 145 x 18 x 500 mm

4 Bretter 145 x 18 x 750 mm

4 Eckleisten 45 x 45 x 290 mm

3 Bretter 300 x 18 x 800 mm

2 Leisten 50 x 30 x 464 mm

4 Bretter 145 x 18 x 464 mm

4 Möbelfüße eckig-konisch 10 cm

24 m Rechteckleisten 20 x 10 x 500 mm

Span- oder Multiplexplatte 500 x 270 x 8 mm und 500 x 400 x 8 mm

Winkelverbinder

Edelstahlnägel

Drahtstifte/Eisennägel

Holzleim

Senkkopf-Holzschrauben verschiedener Längen

Sechskantschrauben M6 x 80

12 Flügelmuttern M6

2 Paar Möbelverbinder

Zum Polstern

5,5 Meter Kunstleder (140 cm breit)

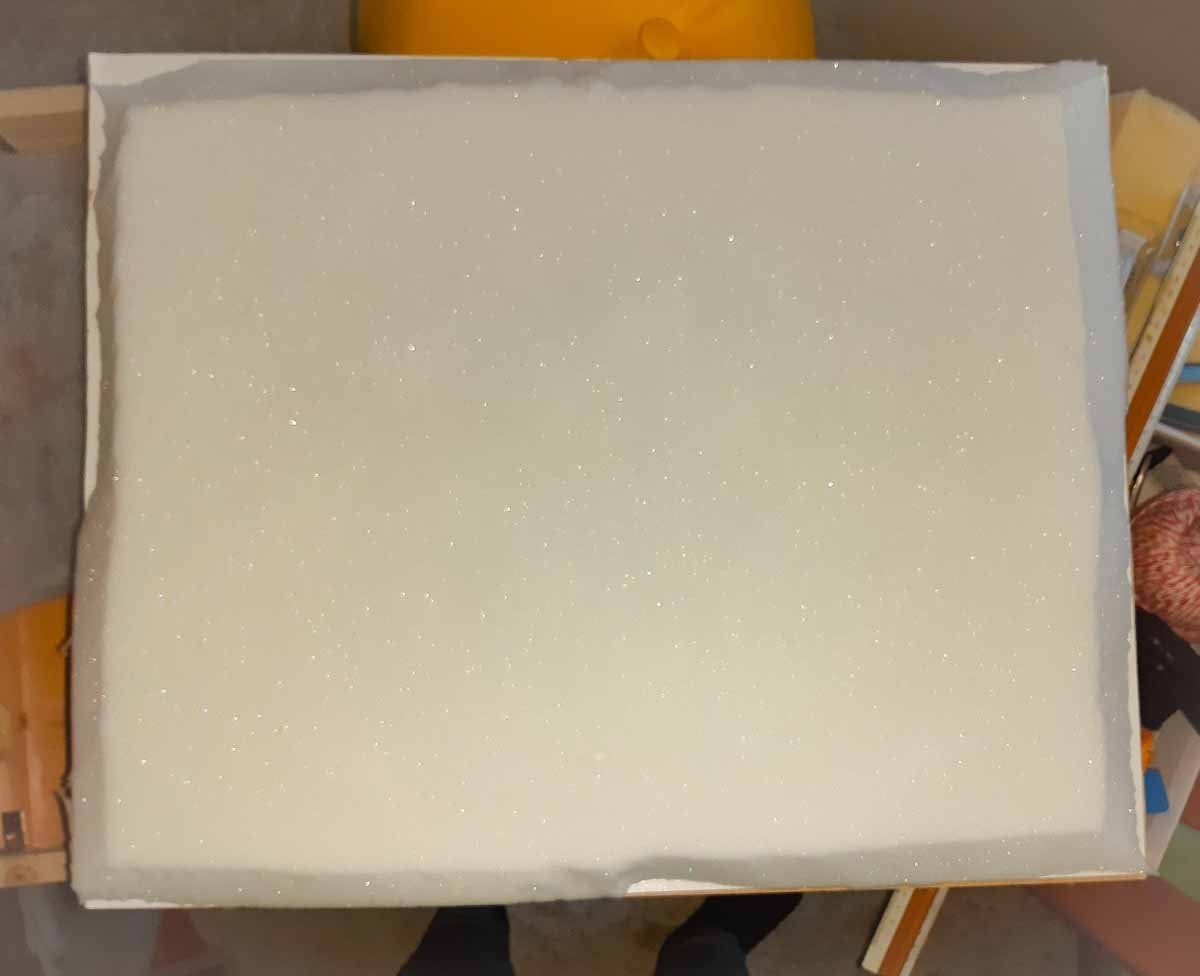

100 x 65 cm und 100 x 130 cm Schaumstoff R40/45, 60 mm dick

2x 100x 130 cm Schaumstoff R35/55, 20 mm dick

250 cm Polstervlies (1,50 Meter breit, 1 cm stark)

38 Knopfrohlinge zum Beziehen

Beilagscheiben

Polstererfaden, sprich Wurstfaden

Polsternadeln, 25 cm lang

Sprühkleber für Polster

Stabiler Karton (keine Wellpappe)

Polsternägel in Farbe des Bezugsmaterials

Sonstiges

Kraftkleber

Epoxidharz-Kleber

stabile Pappe

Stichsäge

Schleifpapier oder Schleifmaschine

Bohrmaschine mit Schraubfunktion

Tacker mit Tackernadeln, verschiedene Längen

Lineal, Winkelleiste

ca. 10 Meter Baumwollschnur, 4 mm dick

Schraubzwingen

Klemmzwingen

Stecknadeln

Nähfaden in Farbe des Bezugsmaterials

Beginne mit dem Einfachsten

Was ist das Einfachste? In diesem Falle der Korpus, also die Truhe nebst Deckel – die Proportionen habe ich selbst festgelegt, somit kann ich auch nicht viel falsch machen. Der Korpus nebst Deckel ist übrigens ein komplettes Upcycling-Produkt, also, bis auf die Schrauben, für lau – und das bei den derzeitigen Holzpreisen!

Ein Teil der zugeschnittenen Bretter und die Eckpfosten der Truhe – Material der Transportkiste

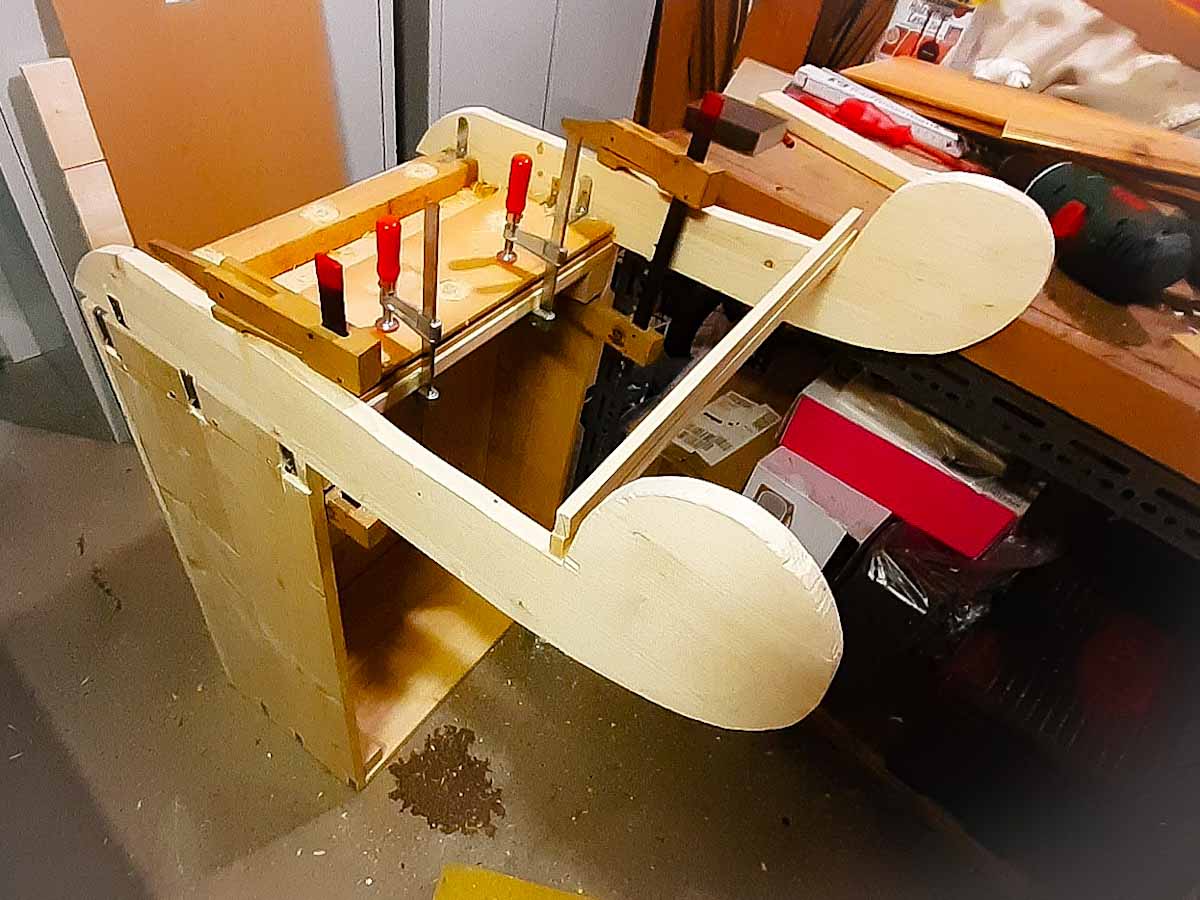

Blick in die noch bodenlose Truhe

Der Boden wird gelegt …

… und festgeschraubt, was nicht exakt ist, anschließend begradigt.

Längsseite der Truhe

Die kurze Seite, auf die weniger Zug wirken wird, deshalb als gefasste Version

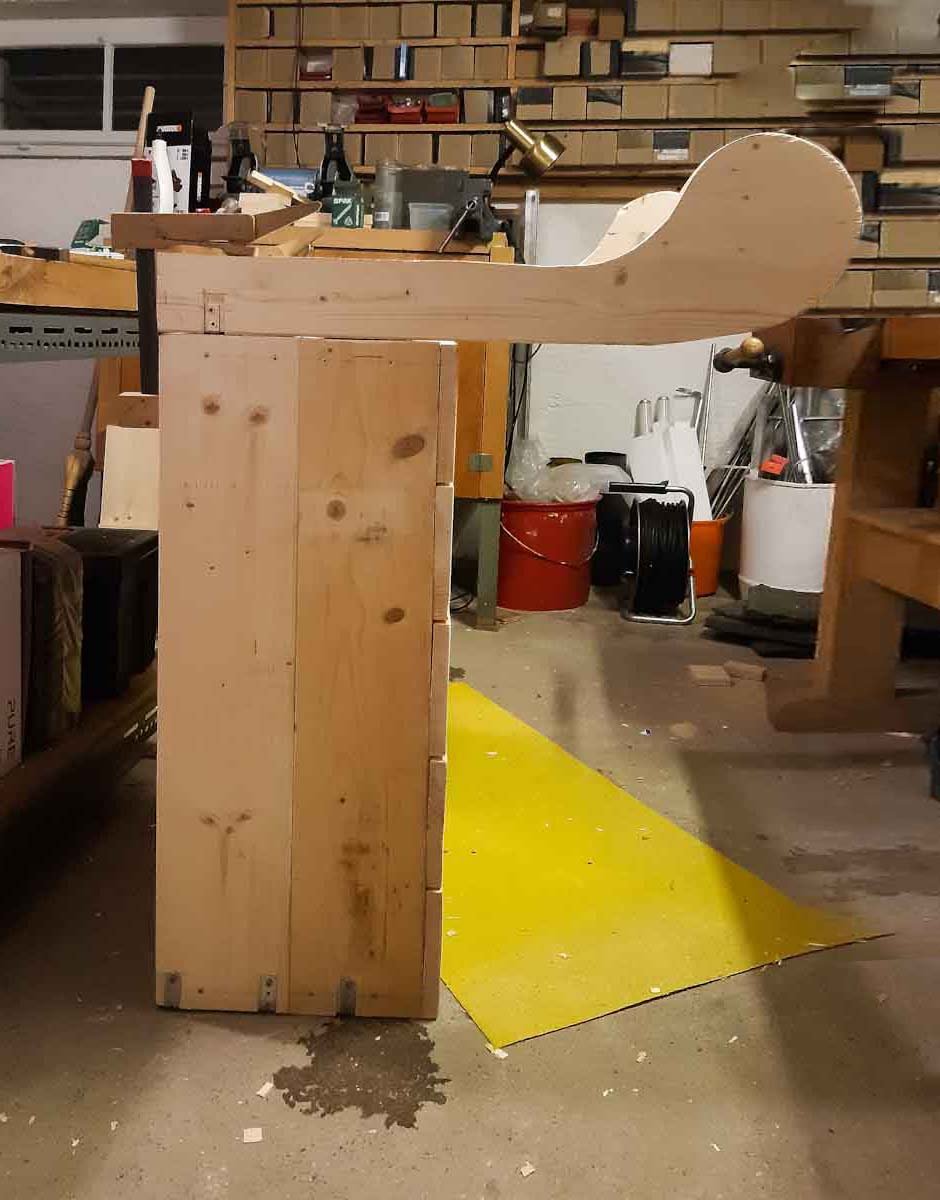

Der Korpus steht

So, die Grundform der Sitztruhe steht. Würde ich jetzt an den Lehnen scheitern, so könnte ich zumindest schon mal einen Hocker, wie gewünscht mit Stauraum, draus machen. Aber was spreche ich von Scheitern – habe ich doch noch nicht mal mit den Lehnen begonnen…

Bevor ich mich allerdings den Lehnen zuwende, will ich den Korpus so richtig stabil machen. Ich habe ein bisschen Angst, dass später mal Kräfte auf dessen Wände wirken, die ich völlig unterschätze. Und an einer recht simpel zu verwirklichenden Maßnahme der Verstärkung soll mein Projekt nun wirklich nicht scheitern.

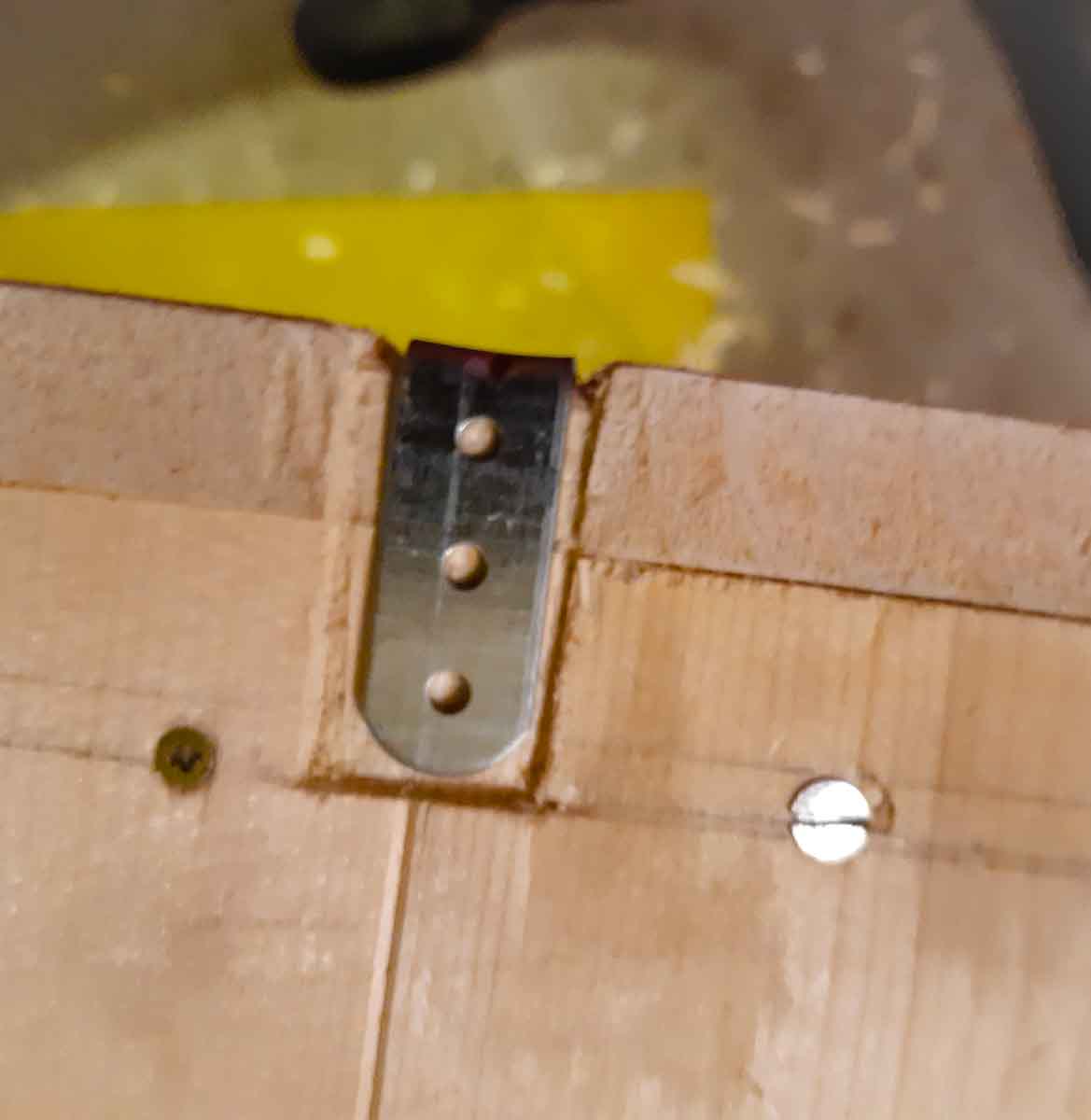

Diese Maßnahme besteht aus – Winkeleisen. Drei Stück je Ecke, an der Außenseite der Truhe angebracht, sollen garantieren, dass deren Wände sicher zusammenhalten, auch wenn die Lehnen voll belastet werden und aufgrund der Hebelwirkung enorme Zugkräfte auf den Korpus einwirken.

Da ich die Truhe allerdings nur mit einem 2 cm dicken Schaumstoff und Vlies unter dem Kunstleder überziehen möchte, müssen die Winkelverbinder oberflächenplan angebracht werden. Also fräse ich rechteckige Vertiefungen ins Holz und schraube dann erst die Winkel an.

Die erste Fehlplanung

Wohlgemut mache ich mich nun an die Lehnen und säge im Schweiße meines Angesichts die vier Seitenteile mit den runden Schnörkelköpfen aus dem fast 2 cm dicken Holz. Der erste Versuch sieht, nun ja, noch etwas rau und nicht ganz so rund aus, und das, obwohl ich mir ein spezielles Sägeblatt für meine Stichsäge angeschafft habe. Doch mit ein wenig Nachbearbeitung mit Feile, Stechbeitel und Schleifpapier kann ich den Kopf doch noch in eine akzeptable Form bringen. Und siehe da, die anderen Seitenteile werden mit jedem Versuch besser – das vierte sogar fast perfekt.

Gespannt bringe ich ein Paar an meinem Korpus an, um die Wirkung abschätzen zu können. Shit, das passt ja so gar nicht! Die Seitenteile mit ihrem Riesenkopf sind völlig überdimensioniert! Wenn da noch 6 cm Schaumstoff draufkommen, dann wird meine Recamiere, im wahrsten Sinne des Wortes, tierisch kopflastig und die Proprtionen stimmen hinten und vorne nicht.

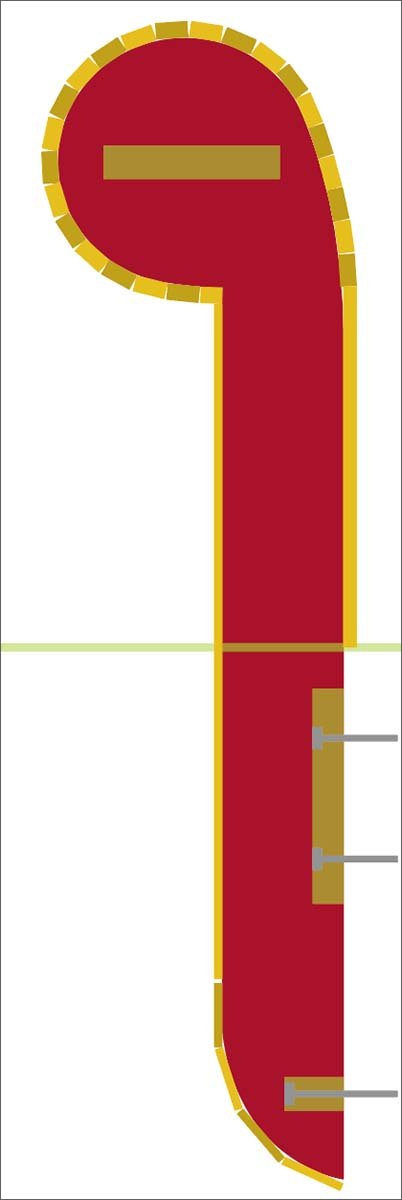

Seufzend montiere ich die Fehlkonstruktionen wieder ab und bastle erneut am Computer an einer Sägeschablone, indem ich mehrere Bilder von wohlproportionierten Sesseln grob vermesse und an meine Bedürfnisse anpassen.

Die neuen Maße, die sich daraus ergeben, drucke ich 1:1 aus und übertrage sie auf meine Fehlplanungen. Da die Anpassung ja kleiner und auch kürzer ist, kann ich sie problemlos aus den zu großen Teilen herausschneiden und muss kein neues Holz dafür opfern.

Wieder frisst sich das Sägeblatt ratternd in einem engeren Radius durch die Holzplatte, doch diesmal habe ich ja schon ein bisschen Übung, sodass die Anpassung recht zufriedenstellend gelingt. Und nach der erneuten Probeanbringung am Korpus sieht das Ganze schon viel besser aus!

Allmählich geht mir die Schreiner-Upcycling-Puste aus

Könnte sein, dass ich einfach ein wenig Abwechslung brauche. Seit vielen Tagen schreinere und schraube ich an den Einzelteilen meiner Traum-Recamiere rum, da könnte doch mal ne Runde Polsterarbeit gut tun und mich auf andere Gedanken bringen. Also gut! Welches Teil ist so weit, dass ich es mit Kunstleder beziehen kann? Ja, genau, der Sitzdeckel der Truhe!

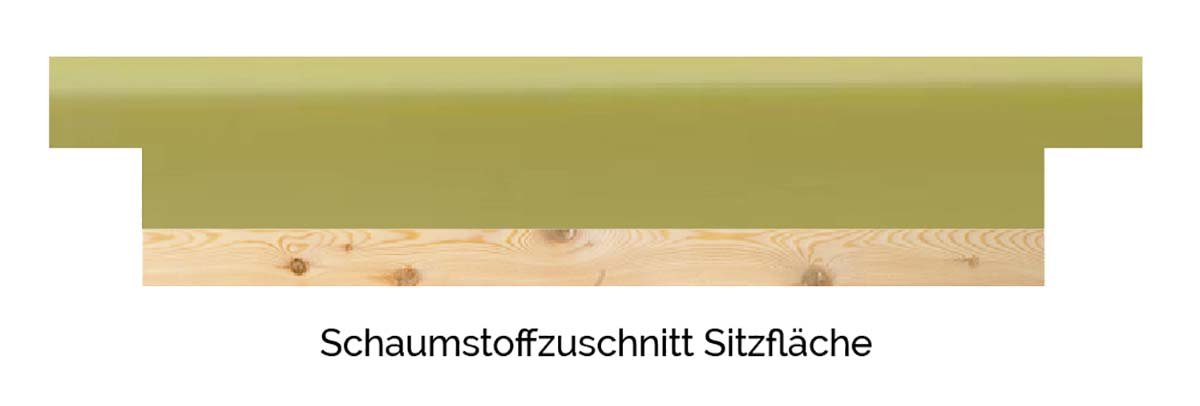

Ok, der hat eine Grundfläche von 50 x 75 cm, ich möchte „um’s Eck“ polstern, also schneide ich von dem stabilen 6-cm-Schaumstoff ein Stück von 65 x 90 cm zurecht. Den Überstand halbiere ich in der Höhe, damit er sich leichter um die Kanten legen lässt und tackere alles sorgfältig fest.

Danach folgt das Vlies, das ich, großzügig auf 80 x 105 cm bemessen, mittig auf den Schaumstoff lege und dann in einer doppelten Lage unter der Sitzfläche festtackere. Sieht alles schon mal super aus, jetzt fehlt noch das Kunstleder. Das schneide ich noch etwas großzügiger zu, denn schließlich möchte ich die Sitzfläche noch mit Knöpfen versehen – und da darf das Leder nicht zu straff sein.

Zum Thema Knöpfe: es gibt die klassische Chesterfield-Tuftung, bei der der Schaumstoff an den zu beknopfenden Stellen kreisrund entfernt wird, der Bezugsstoff erst nach der Beknopfung befestigt wird und zwischen den tiefsitzenden Knöpfen kunstvolle Falten wirft.

Meine Stühle habe ich erst nach dem Bespannen mit Knöpfen versehen und den Schaumstoff darunter weder entfernt noch eingeschnitten. Für die Recamiere schwebt mir ein Zwischending vor: Bezugsstoff vorher schon aufziehen, aber nicht allzu stramm. Den Schaumstoff kreuzförmig einschneiden, aber nicht entfernen. Dafür bereite ich nun alles vor.

Knöpfe beziehen – Schwerstarbeit!

Mit die wichtigste Arbeit ist natürlich das Herstellen der Knöpfe. Schon bei den Stühlen hatte ich hierfür Knopfrohlinge verwendet, bei denen ein Stück Stoff zusammen mit einem metallenen Knopfdeckel in eine Silikonform gedrückt wird und anschließend der Stoff um den Rand gebogen und mit dem entsprechenden Unterteil verpresst wird.

Der Bezugsstoff der Stühle hatte 240g/m2, und schon damit war die Verpressung ohne Hilfsmittel schier nicht zu schaffen. Nun aber wiegt das Kunstleder 400g/m2 und ist mit 0,8 mm entsprechend dicker – das ist Schwerstarbeit. Trotz meines Hilfsmittels, eines handelsüblichen Brausetablettenröhrchens, schaffe ich nicht mehr als 10-15 Knöpfe pro Tag, sonst fielen mir die Hände ab. Doch schließlich ist auch das geschafft und die lederbezogenen Teile sehen perfekt aus.

Ich weiß ja, wie viele Knöpfe ich verteilen möchte, rechne nun die nötigen Abstände aus, erstelle eine Schablone und bohre entsprechende Löcher durch das Holz der Sitzfläche. Dann befestige ich das Kunstleder, lege die Schablone auf die Sitzfläche und steche von unten mit einer 25 cm-Polsternadel durch Schaumstoff und Leder. Bevor ich das Leder aber durchstoße, taste ich erst mal, ob die Nadel an der richtigen Stelle herauskommt – ein Durchstoßen an falscher Stelle hinterließe ein unschönes, für immer sichtbares Loch.

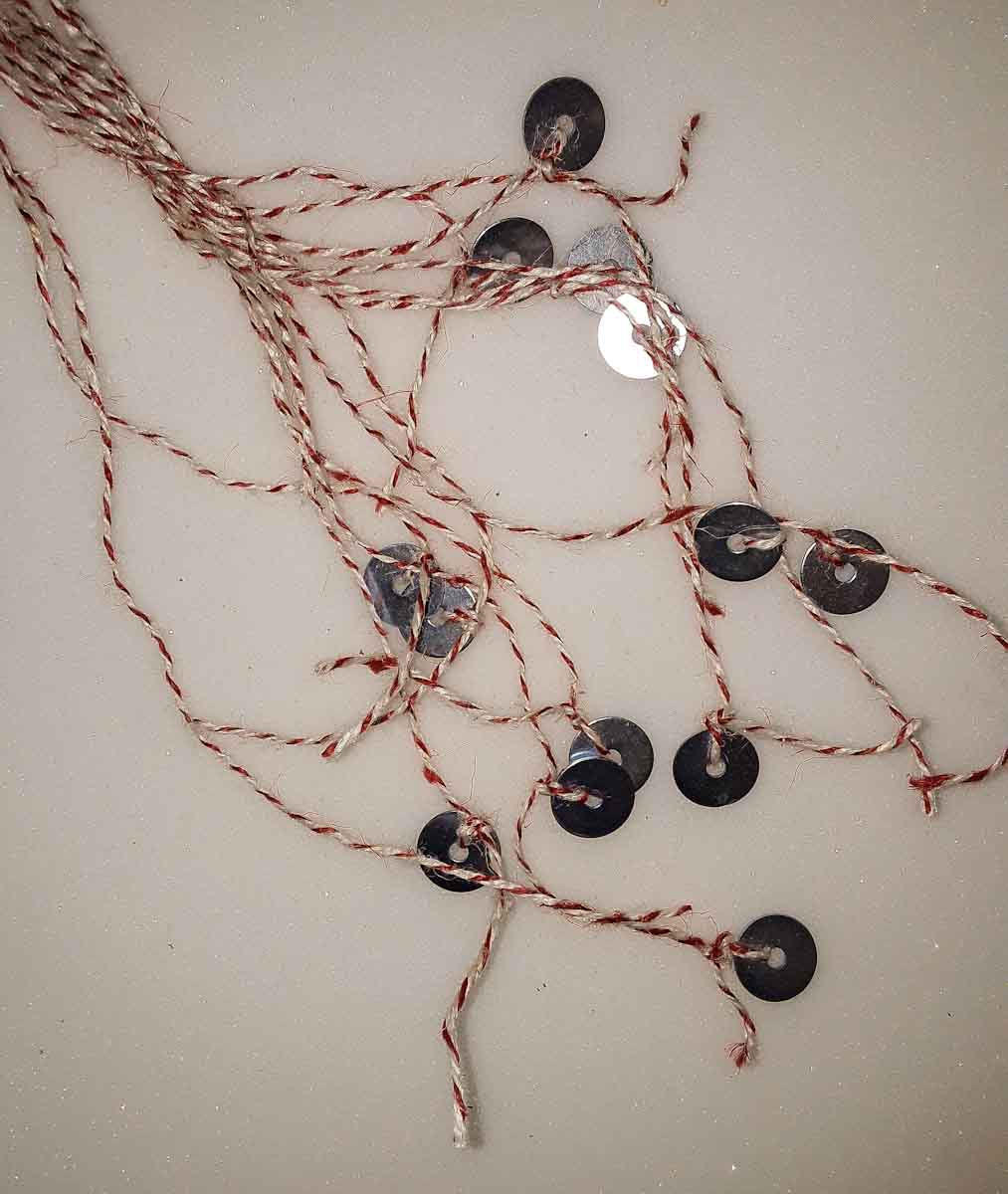

Es wird beknopft

Das Kunstleder sitzt, die Ecken wurden vorerst ausgespart, die Knopfschnüre sind gesetzt

Noch einmal lege ich die Knöpfe lose auf, um die gleichmäßige Verteilung zu kontrollieren

Jetzt gibt es kein Zurück mehr: die Knöpfe sind ohne Zug gesetzt

Von vorne drücken, von hinten ziehen, bis der Knopf tief genug eingesunken ist

In die wieder nach unten geführten Enden der Schnur werden Knoten gemacht, an denen dann je eine Tackernadel gesetzt wird. So kann die Schnur nicht mehr durchrutschen. Wenn nötig, kann auch noch über die Beilagscheiben nachjustiert werden.

Erst mal genug gepolstert – weiterschreinern!

Im Moment könnte ich, selbst wenn ich wollte, gar nicht weiterpolstern, denn erst müssen die Grundkonstruktionen für die Lehnen gemacht werden. Und die kann ich nur zusammenbauen, wenn ich sie an der Truhe anbringe. Da wäre es natürlich kontraproduktiv, Selbige jetzt schon zu polstern, da ich sie ja durchbohren und danach ständig drehen und wenden muss.

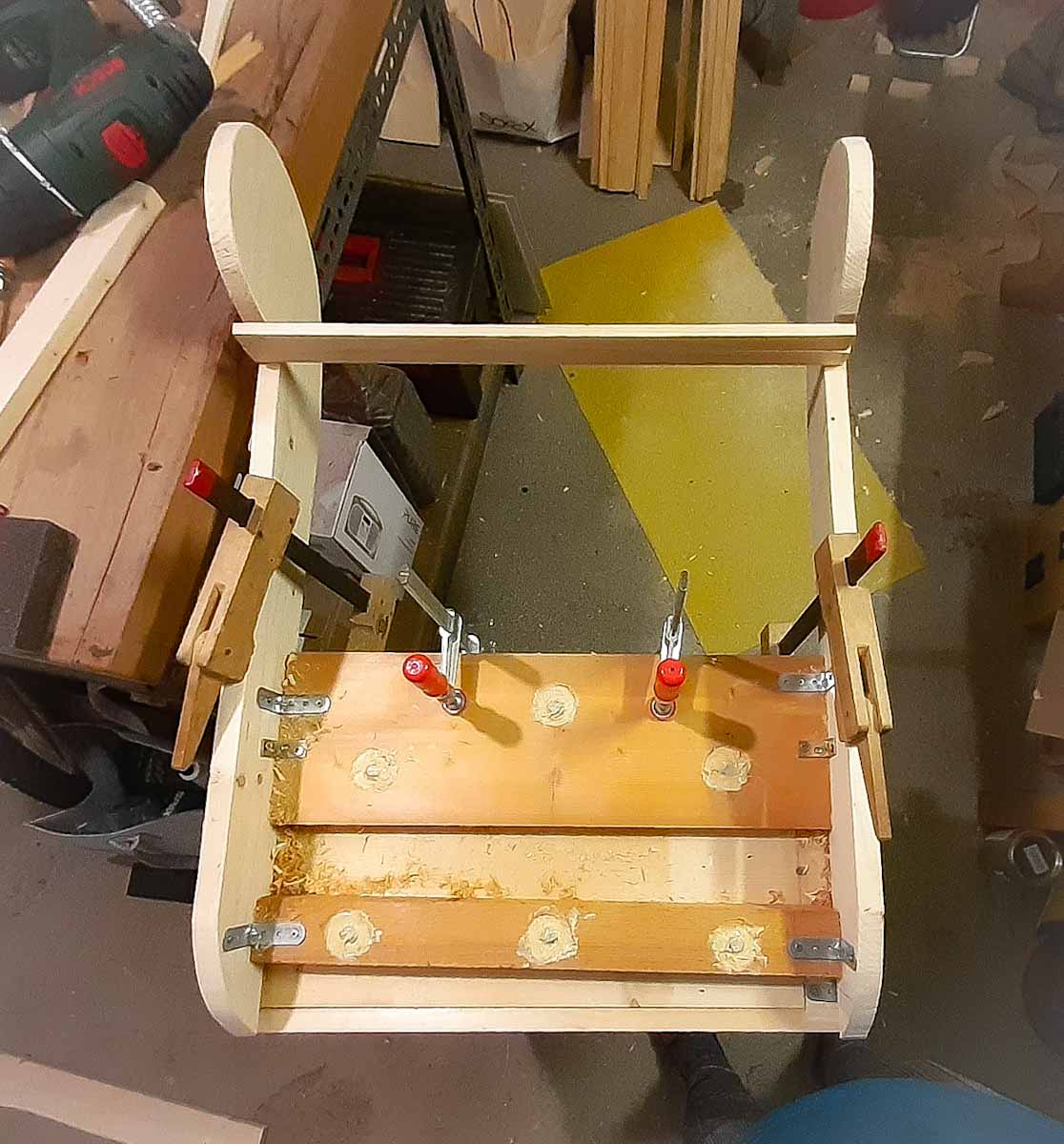

Zunächst zimmere ich mir aus je einem Paar der korrigierten Seitenbretter ein Konstrukt aus stabiler Leiste, massivem Brett und Winkeleisen, das ich dann passgenau mit Schraubzwingen an den Truhenkorpus anklemme. Danach wird gebohrt – und zwar zuerst mit einem Forstnerbohrer – je drei Mulden pro Leiste und drei pro Brett, gleichmäßig verteilt, um später die Zugkräfte auf die Lehne möglichst gut abfangen zu können. Dann folgt eine Bohrung durch Brett/Leiste UND die Truhenwand mit einem 7er-Bohrer – es sollen ja mal die 6er-Sechskantschrauben durchpassen -, und im letzten Schritt eine weitere Muldenbohrung, die groß genug ist, um die Schraubenköpfe aufzunehmen.

Ganz wichtig: vor den Bohrungen darauf achten, dass man die zweite Lehne an der richtigen Seite der Truhe anbringt! Durch das Gedrehe und Gewende bringt man da nämlich leicht einen Wurm rein und hat dann plötzlich eine rechtslehnige Recamiere, obwohl man doch eine linkslehnige wollte …

Sind sämtliche Bohrungen vollbracht, können die Gewindeschrauben darin versenkt und eine großzügige Menge des Epoxidharzklebers angerührt werden. Selbigen füllt man reichlich in die Forstnermulden und lupft dabei mehrmals die Schraubenköpfe, sodass der Kleber sich auch in der kleineren Mulde verteilt. Er darf allerdings nicht aus dem Loch auf der Innenseite der Truhe austreten, denn dann kann man die Muttern nicht mehr aufschrauben.

Während nun das Epoxidharz aushärtet, schneide ich mir für jede Lehne ein Brett zurecht, das ich zwischen den Ohren anschrauben und anschließend mit reichlich Bohrungen versehen werde. Der Zweck dieses Bretts: es hält, eingespreizt zwischen den Ohren, diese auf dem gleichen Abstand wie die Brettenden am unteren Rand der Truhe – gewährleistet also deren Parallelität. Außerdem dient es zur Befestigung der Wurstschnüre für die Tuftung. Dazu jedoch später. Wichtig ist zum jetzigen Zeitpunkt nur, dass die Löcher am Rand und auch im Inneren möglichst glatt ausgeschliffen werden, damit die Wurstschnur sich nicht daran aufscheuert.

Noch ein Upcycling bzw. Recycling

Jetzt geht es darum, den runden Lehnenkopf zu verkleiden, sodass der Schaumstoff darauf angebracht werden kann. Dafür habe ich nach einigem Getüftle nebst Recherchen eine, wenn ich das so sagen darf, geniale Lösung gefunden! Ich habe mir eine stattliche Anzahl (die Menge vorab berechnet) von Vierkantleisten besorgt – 10 x 20 x 1000 mm – und säge diese nun genau in der Mitte auseinander. 50 cm lange Stücke, das ist exakt das, was ich benötige.

Ganz dem Upcycling- und Nachhaltigkeitsgedanken getreu, krame ich just die Jute-Gurtbänder wieder hervor, die ich meinen Jugendstilstühlen bei deren Restaurierung entnommen hatte. Nur nix wegwerfen, man kann alles irgendwann mal wieder brauchen – das pflegten bereits meine schwäbischen Vorfahren zu sagen und sie hatten recht!

Die Leisten, genau 24 Stück an der Zahl, lege ich nun dicht aneinandergereiht und im rechten Winkel aus, verteile an den äußeren Rändern, im rechten Winkel zur Längsseite der Leisten, etwas Holzleim, lege Jutebänder auf und tackere jede Leiste sorgfältig mit je zwei Klammern daran fest.

Und schon hält man eine stabile, gebrauchsfertige „Sushimatte“ in Händen, die sich wie Butter um die Lehnenrundung schmiegt. Ein wahrer Glücksmoment!!!

Jetzt müssen nur noch die Lücken an der Vorderseite der Lehne geschlossen werden – auch das ein Re- oder Upcycling einer alten Spanplatte, die als Schutz eines Pakets mit einem Regal diente -, dann kann man die Konstrukte abnehmen, zu festen Bauteilen zusammennageln und verschrauben und schließlich zur nächsten Polsterungsphase übergehen.

Polsterung der Truhe – ein Kinderspiel

Quadratisch, praktisch, gut, könnte man fast sagen, doch die Truhe ist ja rechteckig. Sie zu polstern ist deshalb easy. Ich messe ab, wie viel Schaumstoff ich brauche, diesmal kommt der 2 cm dicke zum Einsatz, schneide ihn auf die erforderliche Länge plus 15 cm Zugabe und exakte Kistenhöhe, sprühe ihn mit Polsterkleber ein und bringe ihn an der Truhe an. Und zwar genau da, wo er gebraucht wird. Die Bereiche, an denen später die Lehnen angeschraubt werden, bleiben ausgespart, lediglich ein kleiner Überstand reicht in den Lehnenbereich.

Danach kommt das Polstervlies drauf und zu guter Letzt das Leder. Letztere beiden schneide ich jedoch mit großzügiger Höhenzugabe zu, denn sie sollen nach innen hin bzw. am Kistenboden festgetackert werden, damit das Ganze komplett „eingekleidet“ ist. Tja, schon fertig. Zur Probe setze ich noch den Deckel auf. Juhu, passt wie angegossen, der Deckel sitzt knapp, aber das soll ja auch so sein, schließlich soll er beim Draufsetzen nicht rutschen.

Truhe mit Deckel ohne zusätziche Verzierung

Truhe mit Paspel am Deckelrand

Truhe mit Paspel und Ziernagelleisten

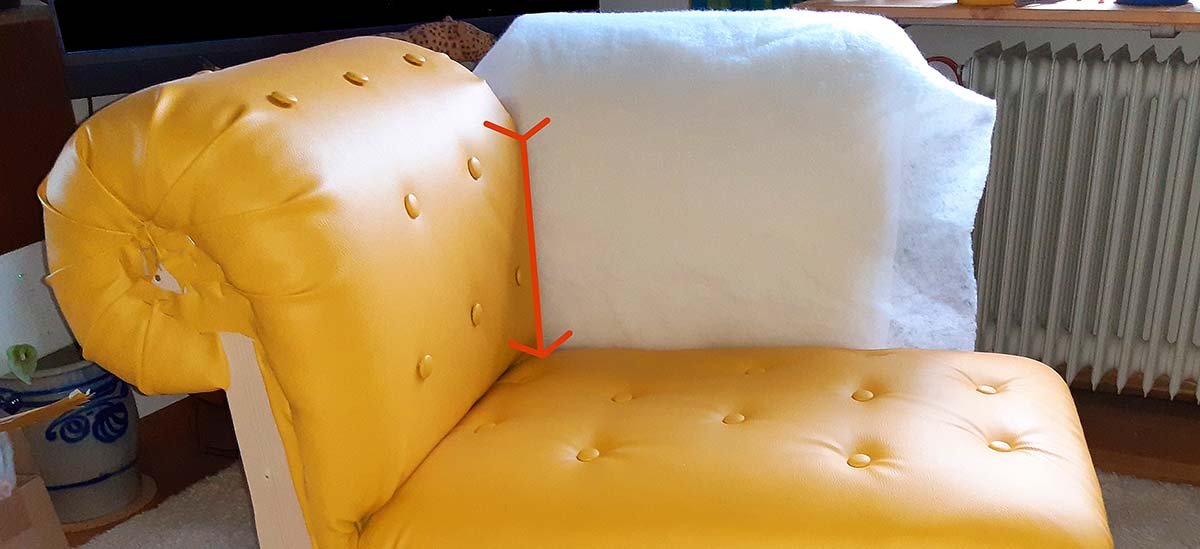

Selbstbewusst nehme ich die erste Lehne in Arbeit. Mit ihren Rundungen ist sie zwar komplizierter, doch davor habe ich nun keine Angst mehr. Wohlgemut messe ich mit einem Maßband aus der Nähschatulle vom Truhenrand nach oben, um die Rundung herum, bis in die Kehlung hinein. Ah, 76 cm. Lässig gebe ich in Länge und Breite je 10 cm dazu und säble das Stück aus der dicken 6 cm-Platte und versehe den Rand mit einer Doppelkehlung, um ihn geschmeidig um die Kante biegen zu können.

Dem Kinderspiel folgt ein Fauxpas

Dieses Stück lege ich um die Lehne, nur mal pro forma. Doch, fuck, was ist das denn das? Das Schaumstoffstück ist sage und schreibe über 10 cm zu kurz! Das kann nicht wahr sein, ich hab’s doch vorher genau nachgemessen … Doch, natürlich kann das sein, denn durch die 6 cm Dicke des Schaumstoffs vergrößert sich die Strecke der Rundung – das habe ich leider nicht bedacht.

Nun wäre es ja kein Problem, den Schaumstoff in der Geraden anzustückeln, doch, und das ist noch bedauerlicher, habe ich ja die Kehlung schon ausgeschnitten und die erlaubt nur ein Anstückeln in der Rundung, was die Sache erheblich erschwert. Erst als ich wie wild geklebt und eine Frankensteinnaht gesetzt habe, fällt mir ein, dass ich ja eine zweite Lehne gehabt hätte, die spiegelverkehrt ist… Aber wenn der Wurm mal drin ist, ist er eben drin! Und wie er drin ist!

Die zweite Fehlplanung – oder ist’s die dritte?

Zunächst jedoch bin ich nur froh, den Fehler so gut ausgebügelt zu haben und auch, wenn die Naht vogelwild aussieht, so kaschiert das Vlies letzte Unebenheiten. Das Anbringen des Kunstleders gelingt genau so, wie ich es mir vorgestellt habe und die Lehne, schließlich probehalber an der Truhe angebracht, sitzt wie eine Eins und sieht richtig gut aus. Als ich allerdings den Deckel aufsetzen will, sehe ich, dass ich mich schon wieder verkalkuliert habe: der Ausschnitt für die Polsterung des Deckels ist viel zu klein, der passt somit nicht mehr auf die Truhe, sondern steht am unteren Ende darüber hinaus.

Tja, das kann ich drehen und wenden, wie ich will – auch mehr Abstand beim Anschrauben und eine kaschierenden Blende helfen nur bedingt -, da muss ich wohl nochmal ran, und das Leder samt Vlies noch einmal ab. Und wenn ich schon dabei bin, dann sollte ich die Ecke, an der die beiden Lehnen zusammenstoßen, auch gleich auf Gehrung schneiden (auch das habe ich nicht bedacht), sonst kann ich den Bezug gleich noch ein zweites Mal abnehmen… Ach, ist das ärgerlich! Dabei dachte ich, ich hätte alles in meiner Planung berücksichtigt, was es so an Finessen gibt. Doch so gründlich kann man sich irren!

Aber Gott sei Dank habe ich erst eine Lehne fertig gemacht – bei der zweiten werde ich alles besser koordinieren. Auch die Sache mit den Knöpfen. Bei der ersten Lehne nämlich zählte ich auf die kleinen Abständen zwischen den Latten der Rundungsmatte, um die Polsternadel durchzutreiben. Doch Dank meiner, an dieser Stelle mal wirklichen, Präzisionsarbeit, waren diese Lücken faktisch nicht vorhanden und ich wäre beinahe verzweifelt. Also wird diesmal vorgebohrt. Und auch die Wurstfäden werde ich VOR dem Beziehen anbringen. Es reicht nämlich voll und ganz, 15 Knopffäden aus einer dunklen, schlecht einsehbaren Höhlung raus und dann wieder reinzupulen – da kann ich mir das zusätzliche Reinfädeln gerne sparen…

Armlehnen, die Zweite

Vorabgefädel hin, Vorbohren her, die Beknopfung der Armlehnen ist und bleibt eine richtige Scheißarbeit und ist mit Abstand die anstrengendste, zeitraubendste, nervendste, strapaziöseste all der zu verrichtenden Dinge. Und hätte ich mit solchen Tätigkeiten nicht eine irre Geduld, hätte ich die Lehnen wahrscheinlich durchs geschlossene Fester entsorgt und säße heute auf einer Truhe. Doch jetzt ist auch das geschafft, und nun gilt es, die Rückwand zu verkleiden und die seitliche Front ansehnlich zu paspelieren.

Die seitliche Front der Lehnen ist ja nach wie vor „nackt“; beziehungsweise von nach innen geklappten Lederstücken bedeckt. Nach längeren Recherchen habe ich beschlossen, dies mit einer Abdeckung, kaschiert mit einer Paspel, zu verbrämen.

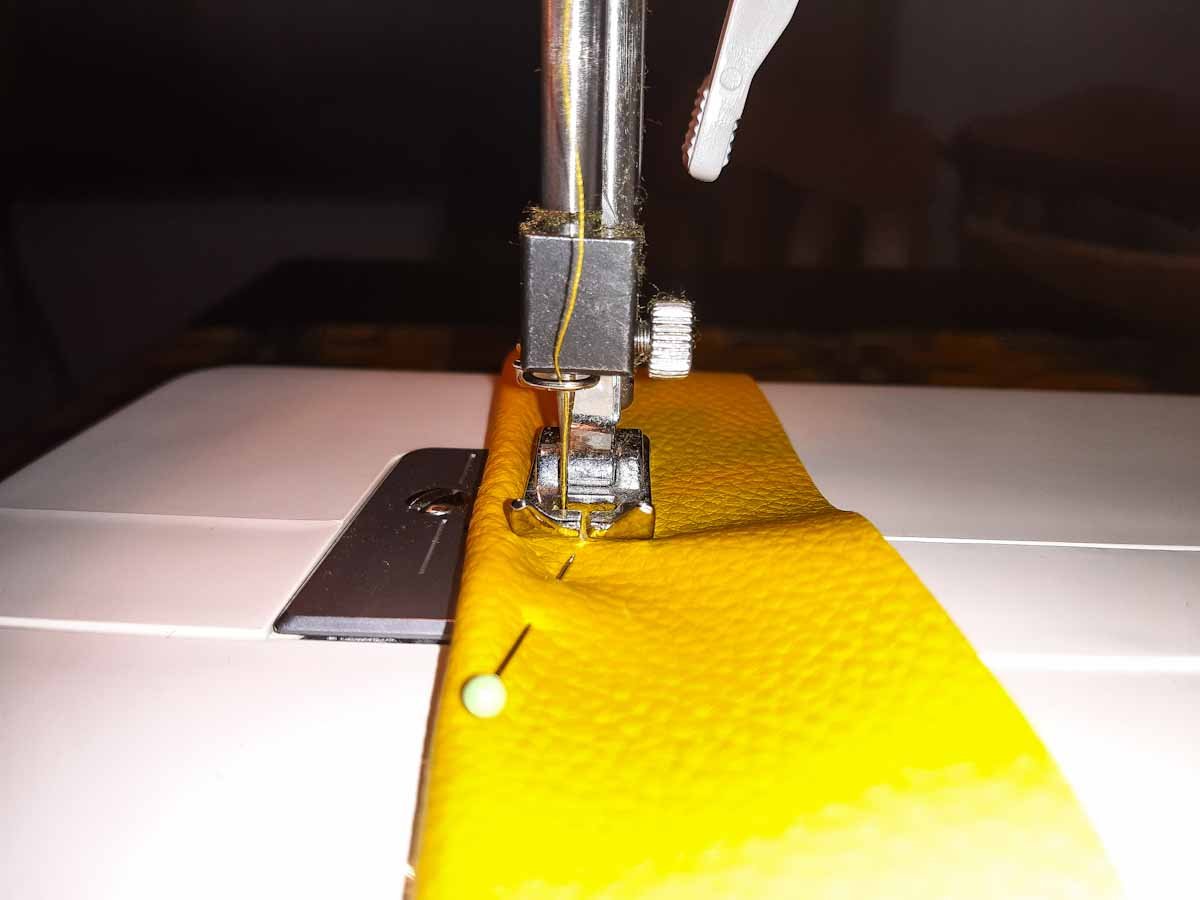

Was ist eine Paspel? Beschreiben könnte man das in diesem Fall als wulstartige Umrahmung, einer Art Passepartout, deutlich abgesetzt von der Umgebung. Hierzu schneide ich mir einen langen, schmalen (ca. 8 cm breiten) Streifen vom Kunstleder ab, ein gleich langes Stück von einer 4 mm- Kordel. Das Leder wird längs in der Mitte gefaltet, die Kordel in die Kehlung eingelegt und festgesteckt.

Nun kommt die Nähmaschine zum Einsatz: einen nicht zu engen Steppstich einstellen und die Nadel zur Seite verschieben, damit möglichst nahe an der Kordel entlanggenäht werden kann.

Für den Innenbereich der Lehne, der nun abzudecken ist, habe ich mir eine passende Form aus stabilem Karton passgenau zugeschnitten, diese mit Sprühkleber eingesprüht und anschließend Leder aufgeklebt. Sobald der Kleber angezogen hat, kann man ein Zuviel an überstehendem Leder entfernen und den Rest, einen schmalen Umschlag, auf der Rückseite festkleben.

Dann werden Paspel und Lederkarton in ständigem gegenseitigem Abgleich zueinander verlegt. Die Paspel wird getackert, der Karton zunächst lose verlegt. Sitzt die Paspel, wird der Karton eingebettet – befestigt mit einer guten Portion Kraftkleber – , und die Verbindung so gut wie möglich stabilisiert, bis der Kleber ausgehärtet ist. Ich bin begeistert! Das sieht richtig gut aus und kaschiert alles, was nicht perfekt gelungen ist.

Eine weitere Finesse an der Rückseite

Für die Rückwände habe ich mir was Besonderes überlegt. Die Lehnen sind ja so konzipiert, dass sie jederzeit problemlos abgeschraubt werden können. Dieses Prinzip will ich beibehalten: sollte zum Beispiel mal ein Knopf abgehen, will ich nicht alles zerlegen müssen, um einen neuen setzen zu können – auch das sollte mit möglichst wenig Aufwand machbar sein. Die Lösung ist ein Türchen und Klettband!

Ich säge mir also eine passende Platte zurecht, die den geraden Part der Lehnenrückseite abdeckt, beziehe diese mit 2 cm-Schaumstoff, Vlies und Leder. Diese dergestalt bezogene Platte befestige ich mit zwei kleinen Scharnieren an der hinteren Lehnenseite, da, wo beide Lehnen im Eck zusammentreffen. Auf der gegenüberliegenden Seite bringe ich zwei Streifen Klettband an, die Gegenstücke an der Innenseite des Rahmens. Voilà, das Türchen ist fertig!

Die untere Rundung wird nur mit Hilfe eines lederüberzogenen Kartons geschlossen. Die Strecke der Rundung ist so kurz, dass das kein Problem ist. So kann die Rückfront mit zwei Handgriffen geöffnet werden, ist aber stabil verkleidet und sieht auch gut aus. Der Karton muss natürlich schon eine gewisse Stabilität aufweisen, sonst ist sofort eine Delle drin, wenn man mal mit dem Staubsauger dagegenknallt, Holz aber ist hier nicht vonnöten. Der Übergang von gepolstertem Türchen und lederbezogenem Karton kaschiere ich mit einer Doppelpaspel, übriggeblieben von den seitlichen Lehnenteilen. Das egalisiert nicht nur den Höhenunterschied, sondern sieht zudem recht dekorativ aus und erlaubt, die Finger zum Öffnen unter das Türchen zu schieben.

Die Stunde der Wahrheit – das Zusammenschrauben

Jetzt wird es spannend, denn nun werde ich die Einzelteile zusammenfügen und es wir sich zeigen, ob alles genau so passt, wie ich mir das vorgestellt habe…

Zunächst kommen mal die Füße dran. Das sind 10 cm hohe, eckige, konisch zulaufende Beinchen, die ich in Nussbaum dunkel lasiert habe, damit sie zu den anderen Bestandsmöbeln passen. Ja, sieht gut aus, die Füßchen sitzen stabil. In der Fußmitte habe ich gleich je ein kleines Löchlein vorgebohrt, denn da kommen später noch Teflongleiter drauf, damit sich das stolze Gewicht von ca. 35 kg leichter auf dem Teppich rumschieben lässt.

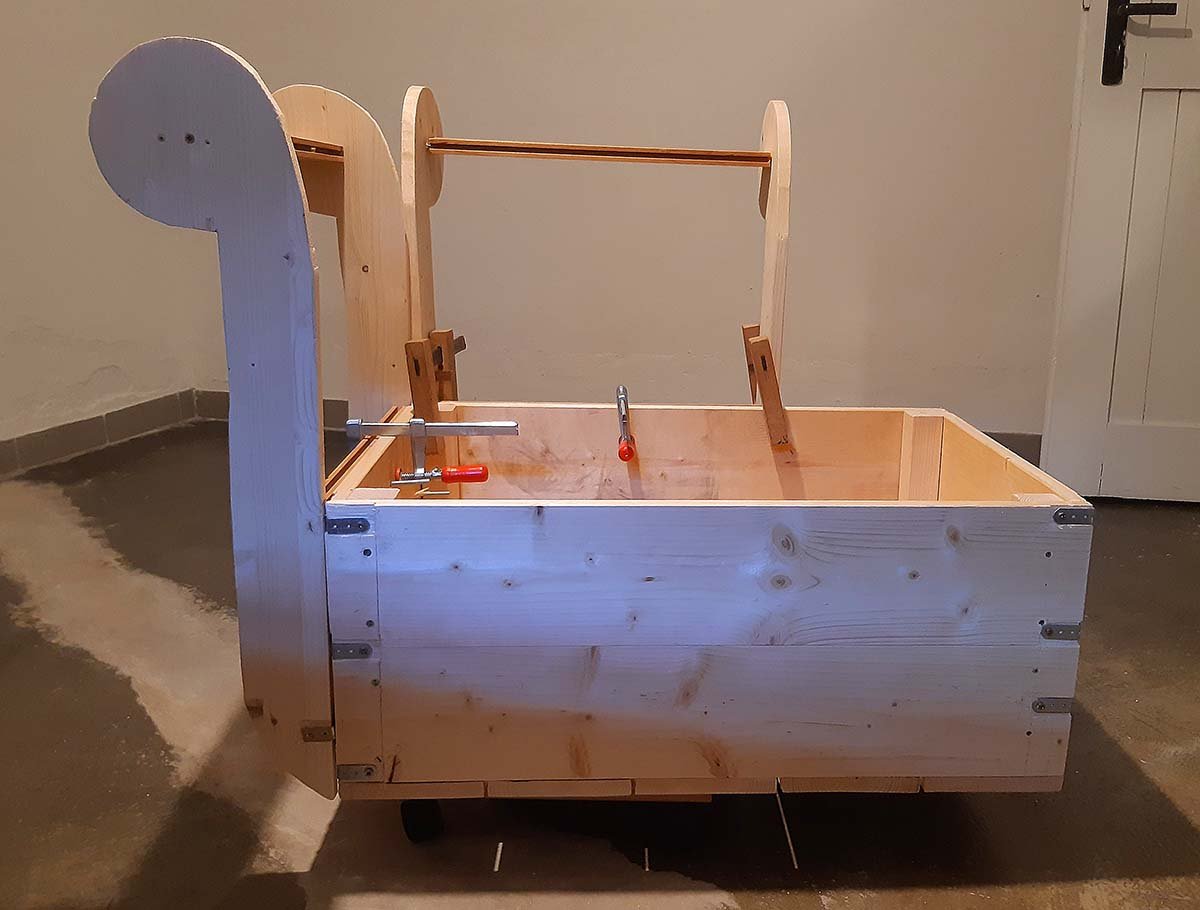

Korpus wieder umgedreht und weiter geht’s mit den Lehnen. Auch diese sitzen 1a – jetzt zahlt es sich aus, dass ich nochmal, wenn auch widerwillig, nachgebessert habe. Sie passen am Eck und auch der Deckel rutscht mühelos unter die Aussparung. Juhu, ich bin so glücklich, dass ich schreien könnte! Bei einer Probesitzung tu ich das dann auch, denn man sitzt echt bequem. Und man kann sich richtig gemütlich ins Eck lümmeln – die Lehnen, festgezogen mit Flügelmuttern, geben keinen Millimeter nach!

Kniffeliges Eck

Doch endgültig zurücklehnen kann ich mich leider noch nicht, denn es fehlt noch – die Verkleidung der Ecke, denn da, wo die beiden Lehnen aufeinanderstoßen, klafft noch ein Loch…

Lange habe ich rumgetüftelt, wie ich das wohl am besten lösen könnte – es soll gut aussehen, aber möglichst umkompliziert umzusetzen sein. Nun ja, unkompliziert ist vielleicht etwas viel verlangt, doch zumindest sollte es nicht wieder in eine Arbeit ausarten, die mit der für die Armlehnen vergleichbar ist.

Und folgende Lösung habe ich gewählt: es werden zwei mit den Seitenteilen der Lehnen identischen Holzformen im rechten Winkel mit Winkelverbindern zusammengeschraubt. Die Winkelverbinder werden natürlich wieder bündig ins Holz eingelassen, denn hier geht es erst recht um Millimeter.

Dann wird auf jeder Seite je ein Möbelverbinder angebracht, am besten etwas versetzt, damit das Eckteil bestmöglich fixiert werden kann. Doch wie findet man nun die korrekte Position für die Gegenstücke, die an den Seitenteilen der Lehnen angebracht werden müssen?

Einpassen, was man nicht sieht: der Zahnpastatrick

Da gibt es einen Trick, den sogenannten Zahnpastatrick. Ich bringe je einen runden Kosmetik-Wattepad mit einem schmalen Streifen Klebeband auf den bereis festgeschraubten Möbelverbindern an, taste nach den Befestigungslöchern und markiere diese mit einem kleinen Klecks weißer (das ist wichtig: klein und weiß) Zahnpasta, lasse diese kurz an der Oberfläche antrocknen, passe dann vorsichtig das Eckstück möglichst kontaktlos mit den Seitenwänden ein. Sitzt es richtig, wird es kurz gegen beide Seitenwände gedrückt und sofort wieder abgenommen.

Und siehe da: auf dem Eckstück zeigen weiße Kleckse deutlich die Bohrstellen für die Gegenstücke an. Rasch gebohrt, geschraubt, Testhängung – passt!

Dann folgt die Stabilisierung des Kopfes mit kleinen, auf Gehrung geschnittenen Holzleisten, die mit den Seitenteilen und einem, in der Mitte auf 45 Grad angebrachten Kartonduplikat verschraubt werden. Dieses Konstrukt wird mit Vlies ummantelt und zerkleinerten Schneidabfällen von Schaumstoff und Vlies auf Form gebracht. Wieder ein Upcycling mehr!

Nun wird der Fuß mit Karton verkleidet. Ein weiteres Upcycling – mit der Rückwand eines großen Kalenders aus dem Vorjahr… Sobald das alles geschehen ist, beginne ich mit der Aufpolsterung des Kopfes. Ich verwende hierzu Reste vom 20 mm-Schaumstoff und strebe eine Form an, die auf den Seiten die Höhe der Lehnen erreicht, in der Mitte keilförmig etwas höher ist.

Ist diese Form modelliert, kann sie mit Vlies ummantelt werden. Nun muss noch das Leder angebracht werden und es soll, um die Form des Eckstück möglichst plastisch zu modellieren, mit Paspeln betont werden. Da es aber in der Mitte des Kopfes nichts gibt, woran ich die Paspel befestigen könnte, nähe ich sie kurzerhand in den Bezugsstoff ein.

Das Überziehen des Kopfes mit dem vorpaspellierten Leder erfordert noch einmal etwas Fingerspitzengefühl, die beiden Seitenpaspeln hingegen sind eher Formsache. Ein letzter Kontrollblick – und die CornerChaise ist FERTIG – fast!

Allerletzte Anpassungen

Ne, ne, ne, dieses Möbel ist echt eine Herausforderung gewesen! Aber jetzt, da alles sitzt und passt, bin ich doch froh, nicht locker gelassen zu haben und keine Kompromisse eingegangen zu sein. Diese Upcycling-Chaiselongue sieht nämlich genau so aus, wie ich es mir vorgestellt habe, was mich insgeheim dann doch wundert. Hätte ich fast nicht geglaubt. Nun sind nur noch ein paar Anpassungen, sprich Verschönerungen vonnöten, dann ist meine CornerChaise, wie ich das Upcycling-Produkt insgeheim nenne, in meinen Augen perfekt!

Die Lieferung mit den Teflongleitern ist angekommen! Sofort schraube ich die Gleithilfen an den Füßen fest und, siehe da, fast mühelos gleitet der 35 kg-Bomber über meinen hochflorigen Wohnzimmerteppich!

Jetzt fehlt nur noch die endgültige Anbringung der Paspelierung zwischen Truhe und Truhendeckel. Da an dieser Stelle jede Form der Befestigung sichtbar ist, sobald man den Deckel lupft, und ich dort keine Tackernadeln sehen wollte, hab ich zu guter Letzt auch noch gelbe Polsternägel besorgt, mit denen ich nun die Paspel formschön am Truhenrand anzunageln gedenke.

Doch da die Köpfchen der schicken Nägel lackiert sind, muss man beim Einschlagen etwas Fingerspitzengefühl walten lassen, sonst platzt der Lack ab. Leider besitze ich hierfür aber kein Spezialwerkzeug, sprich einen Kunststoffhammer, will es mir auch nicht kaufen, sondern muss mal wieder eine Alternative finden. Erneut hilft kurzes Nachdenken – und das Internet: um das Einschlagen zu erleichtern, klopfe ich die Nagellöcher mit einer Ahle vor. So sind schon mal wesentlich weniger Schläge pro Nagel nötig und sie gehen gerade ins Holz.

Zum Nachklopfen benutze ich einen alten, hölzernen Fleischhammer, dessen Schlagfläche weniger agressiv zum Lack ist. Nachteil ist allerdings, dass mir das gute Stück in seiner Klobigkeit die Sicht auf den jeweiligen Nagel raubt. Um aber dessen perfekten Sitz zu gewährleisten und ihm nötigenfalls noch einen korrigierenden Drall verpassen zu können, umwickle ich für die letzten Schläge einen Normalhammer mit ein bisschen Kunstleder.

Und siehe da: wie Butter gleiten die Nägel ins Holz und sitzen zum Schluss so, wie ich es vorgesehen hatte. Nun ja, zumindest weitestgehend. Der ein oder andere kleine Ausreißer ist dabei, doch das kann ich verkraften..

Perfekt! NUN IST DAS GUTE STÜCK WIRKLICH FERTIG – und ich stolz wie Bolle und sauglücklich!

Und jetzt ist endlich post-upcycluöses Lümmeln angesagt (und das Chaos in Werkkeller und Wohnung aufräumen – und das ist sagenhaft…)!!!

Ansonsten kann ich nur sagen: die Weiterverwertung von derartigem Holz lohnt sich auf jeden Fall, auch, wenn es streckenweise mühevoll sein kann. Also: Upcycling, Upcycling, Upcycling! Cycelt up, was auch immer euch unter die Finger kommt!

Schreibe den ersten Kommentar